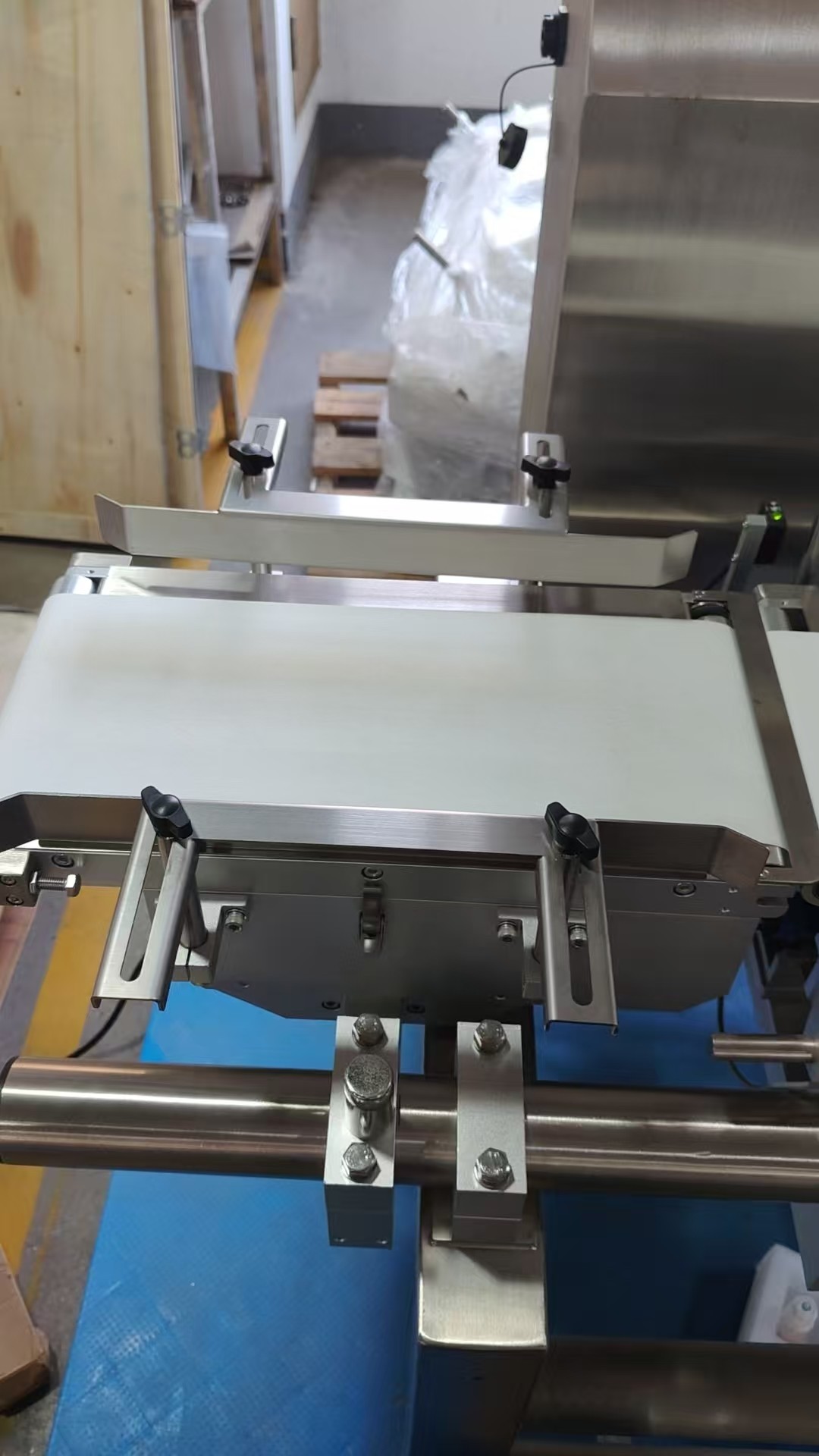

自动称重剔除机

在现代化生产流水线中,自动称重剔除机正成为食品、药品、日化等行业品质控制的核心设备。其通过高精度动态称重技术与智能分拣系统的结合,实现了对产品重量合格率的自动化管理。以某品牌坚果包装线为例,设备采用进口称重传感器后,检测精度达到±0.1克,配合高速气动剔除装置,每分钟可处理300件产品,不良品识别准确率高达99.98%。

核心优势首先体现在称重模块的技术突破。当前主流设备采用电磁力补偿式称重技术,相比传统应变片式传感器,在抗振动干扰方面提升60%以上。某乳制品企业安装三工位并行称重系统后,250ml利乐包产品的重量波动从原先±3克降至±0.5克以内。确保24小时连续生产的稳定性。

剔除机构的创新设计显著提升效率。新一代直线电机驱动分选装置取代传统气缸结构,响应时间缩短至5毫秒,特别适用于巧克力等易损产品。某跨国糖果企业实测数据显示,采用磁性直线驱动后,产品破损率从0.3%降至0.02%。部分厂商还开发出多级分拣系统,可同时处理超重、欠重、漏装等多种缺陷类型,单台设备即可替代6名质检员的工作量。

智能控制系统的深度应用带来质的飞跃。基于机器视觉的在线学习功能,能自动识别产品叠片、粘连等复杂缺陷。某方便面生产企业引入AI重量补偿系统后,调料包漏装率从百万分之八十降至百万分之五以下。设备配备的通信协议,可直接对接MES系统生成实时质量报表,帮助工厂建立完整的质量追溯体系。

节能表现同样令人瞩目。采用伺服驱动的第五代设备,能耗比传统机型降低45%。某矿泉水厂改造生产线后,年节约压缩空气用量达12万立方米。部分机型还配备能量回收装置,可将剔除动作产生的动能转化为电能储存,进一步降低运行成本。

在卫生安全方面,全不锈钢机身配合防护等级,防水防腐。

维护便利性得到革命性提升。模块化设计使关键部件更换时间控制在15分钟内,远程诊断功能可提前72小时预警轴承磨损等潜在故障。

从经济性角度考量,虽然单台设备投入约几万元,但通常能在8-14个月内收回成本。