效率,也是传统生产模式难以言说的痛。人工称重配料的速度,远远无法满足现代工业快速发展的需求。在生产旺季,订单如雪片般飞来,生产线上却因为人工操作的缓慢而频频卡顿,交货期被迫延迟,客户的满意度直线下降。企业不仅要面临违约的风险,还可能因此失去市场,在激烈的竞争中逐渐被边缘化。 物料浪费,是传统模式下的又一顽疾。由于人工称重的不精准,常常出现物料过多或过少的情况。过多的物料被投入生产,不仅造成了资源的浪费,增加了生产成本,还可能导致产品质量的不稳定;而过少的物料,则需要重新称重配料,进一步延误了生产进度,造成了时间和人力的双重浪费。据相关数据统计,在一些传统制造业中,因物料浪费导致的成本增加,每年可达数百万甚至上千万元。

产品质量的不稳定,更是传统生产模式的致命伤。不同工人的操作习惯和技能水平参差不齐,即便是同一款产品,不同批次之间也可能存在明显的质量差异。这种差异,不仅让消费者对产品失去信心,也让企业在市场上的声誉受到严重损害。在追求高品质、标准化生产的今天,产品质量的不稳定,无疑是企业发展道路上的大障碍

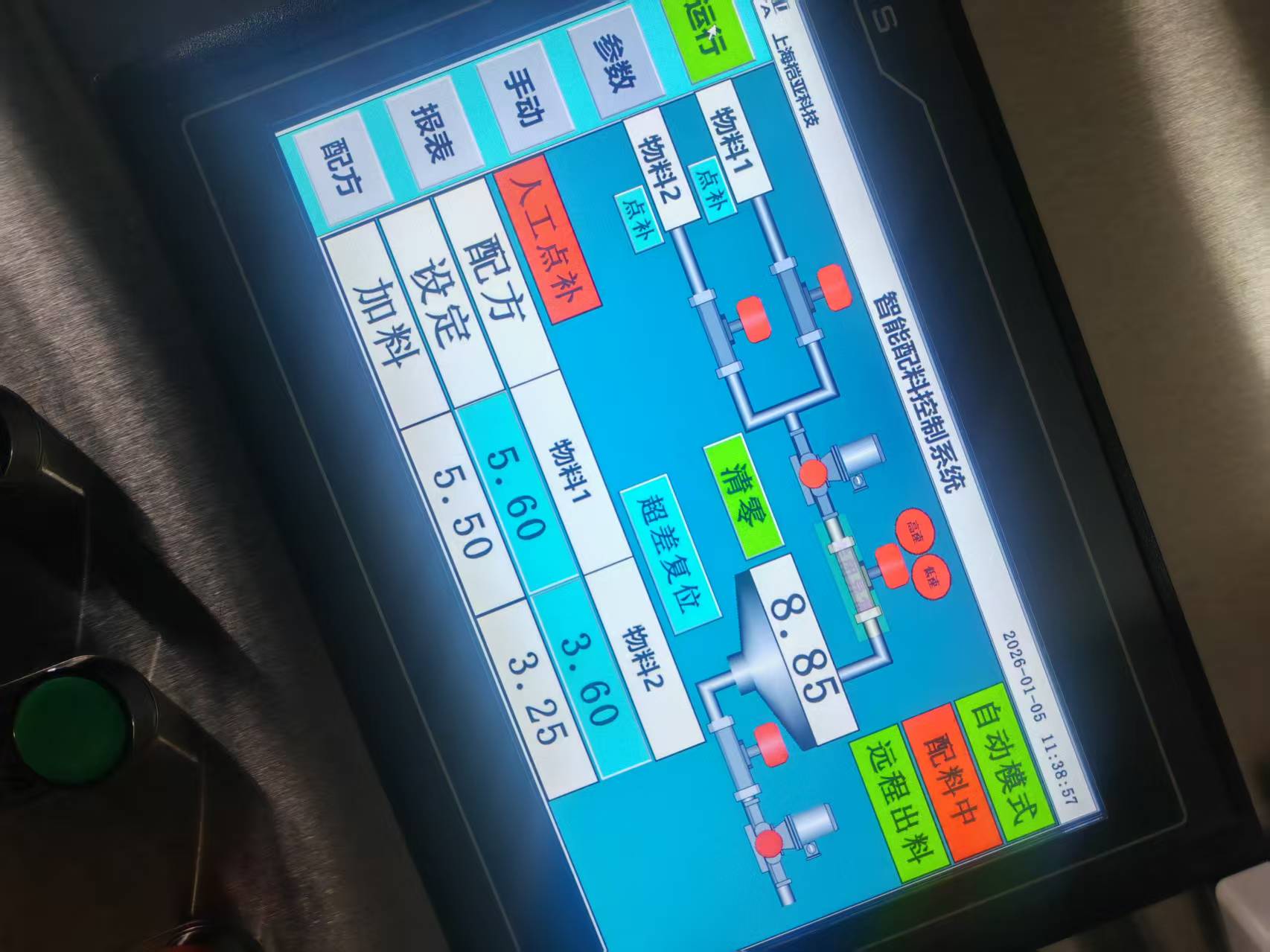

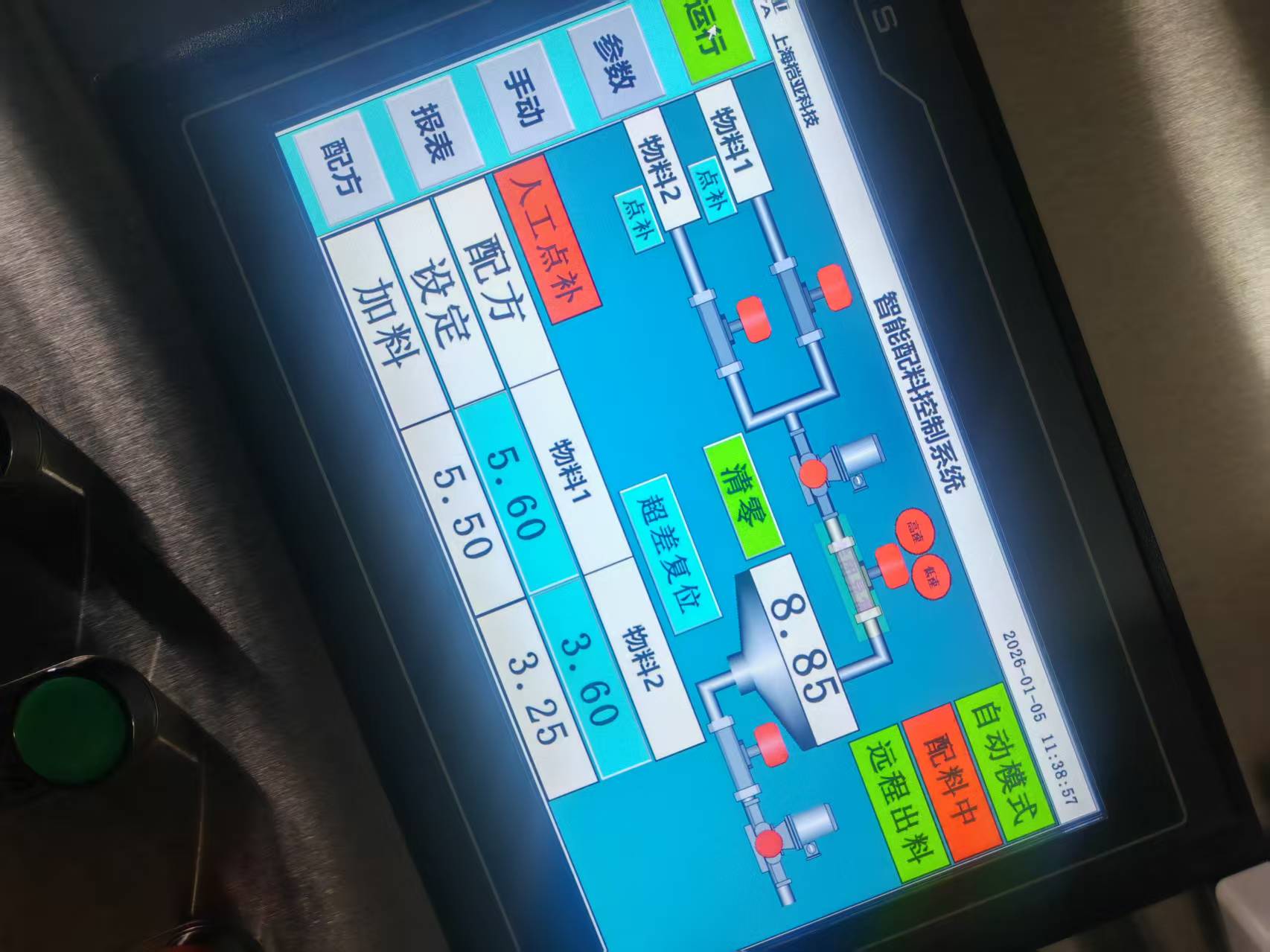

料仓称重模块工作流程

当自动称重配料系统开启一天的工作,首先,各类物料在重力或外力的作用下,有序地进入小料仓,开启它们的 “生产之旅"。小料仓就像一个个耐心的 “保管员",暂时储存着物料,等待着被精准调配。

此时,小料仓称重模块迅速进入工作状态,其传感器以高灵敏度,实时捕捉物料重量的每一丝变化,并将这些变化转化为精确的电信号,随后传输至控制系统。这一过程如同精密仪器的运作,每一个数据的传递都承载着精准配料的使命。

控制系统在接收到称重模块传来的信号后,瞬间化身严谨的 “数学家" 和果断的 “指挥官"。它将实时重量数据与预设的配方数据进行细致比对,计算出物料的偏差值。若发现某种物料的重量未达到设定值,控制系统会立即向对应的输送装置发出指令,启动电机或打开阀门,让物料持续流入小料仓;当物料重量接近目标值时,控制系统会巧妙地调整输送装置的运行速度,以 “慢动作" 的方式进行精准补料,确保最终的配料重量误差被控制在极小的范围内,满足生产工艺对精度的严苛要求。

在所有物料都完成精准称重后,它们便在控制系统的指挥下,通过输送装置被有序地输送至混合设备。整个过程一气呵成,各个环节紧密配合,确保了生产的高效与精准。

在整个工作流程中,系统还具备强大的自我监测和故障诊断功能。一旦出现异常情况,如物料堵塞、传感器故障、设备过载等,系统会立即触发报警机制,通过声光报警、短信通知等方式,及时向操作人员发出警示,并自动采取相应的应急措施,如停止设备运行、关闭阀门等,以避免事故的扩大,保障生产的安全与稳定 。