现代制造业的高速发展对物料处理效率提出了的要求,动态称重作为生产流程中的关键环节,其技术升级需求日益迫切。汽车制造行业的发动机装配线则需要对关键组件进行实时称重,防止漏装、错装等质量事故。这些场景共同指向一个核心诉求:在不中断生产流程的前提下,实现物料重量的精准采集与数据追溯。

传统称重模式在应对上述需求时暴露出显著局限。采用人工搬运至固定磅秤的方式,不仅占用2-3名操作人员,单次称重耗时长达30-60秒,更因频繁转运增加物料损耗风险。部分企业虽尝试在输送线旁设置静态称重工位,但仍需人工干预定位,在每小时处理500件以上物料的高速产线中,极易形成生产瓶颈。食品医药行业的洁净车间内,传统称重方式还可能因物料暴露引发交叉污染,违背GMP管理规范。

对比维度 | 传统称重方式 | 在线动态称重方式 | 效率提升幅度 |

单次操作耗时 | 30-60秒(含转运) | 0.5-2秒(自动完成) | 95%以上 |

人工需求 | 2-3人/班 | 0人(全自动) | 100% |

数据记录方式 | 人工手写或扫码录入 | 自动上传至数据库 | 无差错 |

处理量 | 约100-300件/小时 | 1000-3000件/小时 | 10-20倍 |

空间占用 | 需独立称重区域 | 集成于输送线,不额外占地 | 100%节省 |

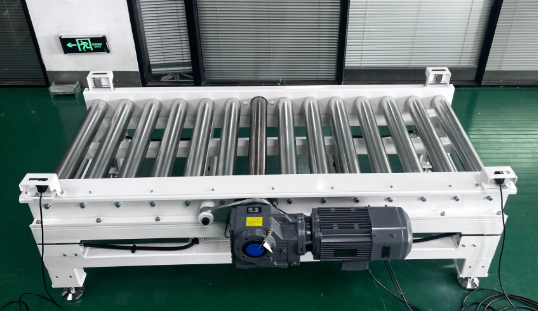

动态称重技术通过与输送线的有机融合,将重量检测嵌入生产流程,使物料在输送过程中同步完成称重作业。某汽车零部件企业的实践表明,在变速箱装配线上加装动态称重系统后,单班产能提升22%,错装不良率从0.8%降至0.05%以下,年度减少质量损失超300万元。这种"不停车称重"模式,正在成为破解行业效率瓶颈的关键技术方案。

数据传输稳定性方面,工业级称重仪表已普遍支持RS485、Profinet等总线协议,能与主流PLC(西门子S7-1200/1500系列、三菱FX5U系列)实现无缝对接,通信延迟可控制在10ms以内。在强电磁干扰的工业环境中,采用双绞屏蔽电缆(STP)配合光电隔离技术,可使信号传输误码率低于0.001%。对于需要远距离传输的场景,LoRa无线传输模块(传输距离1-3km)或5G工业网关能满足实时性要求,数据更新频率可达50Hz,足以匹配3m/s的输送速度。

经济性评估显示,单套动态称重装置(含3组传感器、仪表、安装附件)的初始投入约5-8万元,根据不同行业特点,投资回收期呈现显著差异。